Por Puneet Sinha*

O setor de baterias provavelmente passará por grandes mudanças nos próximos cinco anos, impulsionadas por uma demanda diversificada que vai além dos veículos elétricos, como sistemas de armazenamento de energia em baterias (BESS) e aplicações no setor de defesa. No entanto, muitas empresas continuam enfrentando fortes obstáculos relacionados ao aumento de disponibilidade de baterias, que está reduzindo os custos e afetando as margens de lucro. Há também a iminente criação de regulamentações do passaporte de bateria em alguns dos maiores mercados de produtos de baterias. Mas também há uma tremenda oportunidade no setor de baterias. Com um investimento esperado que ultrapassa 150 bilhões de dólares em novas tecnologias de baterias nos próximos cinco anos e um crescimento cinco vezes maior na demanda por BESS até 2030, agora é o momento certo para que os fabricantes de baterias promovam sua transformação digital para capitalizar esse crescimento.

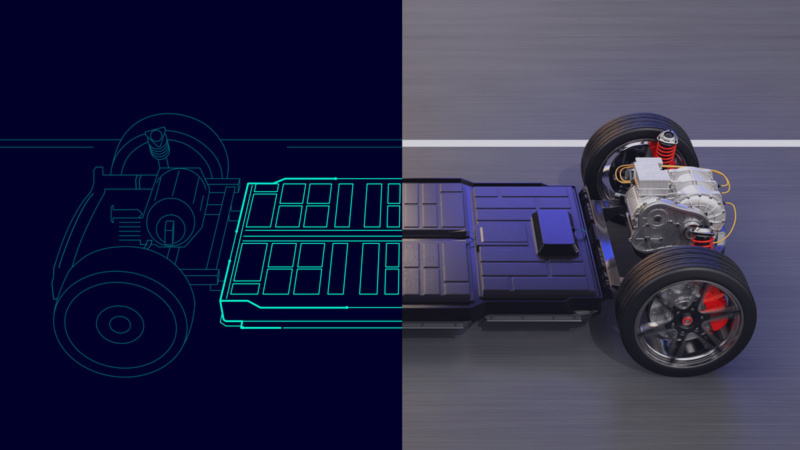

A forte colaboração necessária entre as diversas disciplinas de desenvolvimento e fabricação de baterias é ideal para a transformação digital impulsionada pela inteligência artificial generativa (Gen AI). Os métodos tradicionais de engenharia e fabricação desenvolvidos para o motor de combustão interna são inadequados para o desenvolvimento de baterias. Para atender às expectativas de crescimento e, ao mesmo tempo, realizar melhorias iterativas contínuas na composição química e na fabricação das células de baterias, os fabricantes de baterias precisam de soluções completas que conectem as estruturas de gêmeos digitais, as tecnologias de automação e a IoT industrial. O gêmeo digital abrangente (cDT) une os mundos real e digital, e as aplicações de IA corretas colocam as empresas no caminho do sucesso desde o início da produção da bateria.

Desenvolvimento de produtos acelerado

Para acelerar o desenvolvimento de baterias de alta densidade energética, as empresas devem considerar uma variedade de fatores. Por exemplo, uma nova composição química precisa ser definida considerando o desempenho e a segurança da célula, além dos fatores que podem impactar sistemas integrados maiores – como gerenciamento térmico, controle de carga e relatórios de integridade da bateria. E o mesmo pode ser dito para quase todas as melhorias que um fabricante deseja fazer em seu produto. O desafio é que a abordagem tradicional de testes físicos da engenharia de baterias é lenta e cara. A solução está em realizar a verificação e validação virtuais antecipadamente com o cDT e ferramentas de IA específicas. Isso amplia o possível espaço de exploração do projeto com composições químicas, além de permitir que a engenharia sinalize possíveis problemas de engenharia mais cedo, com base nas propriedades esperadas do material de uma nova formulação.

Para ilustrar o poder do cDT na reformulação das operações que utilizam baterias, uma grande montadora automotiva europeia enfrentava todos os problemas mencionados acima no desenvolvimento de seus produtos. Ao adotar o cDT para o desenvolvimento de suas baterias, a empresa conseguiu conectar perfeitamente as áreas de engenharia química, elétrica, mecânica, de software e de sistemas. Isso revolucionou completamente os processos de engenharia de baterias. Com uma única fonte de informações e o acesso imediato aos dados, a equipe conseguiu resolver aspectos complexos no projeto e reduzir a necessidade de prototipagem extensiva. Essa mudança ajudou a empresa a reduzir o tempo de desenvolvimento de embalagens em mais de 50%.

Maximização da produção

Reduzir o tempo de engenharia é algo muito valioso, mas iniciar a transformação digital também significa abordar o lado da produção. À medida que os fabricantes aumentam sua capacidade e alcançam um mercado global mais amplo, a eficiência da produção impulsiona ainda mais o sucesso e a lucratividade. O dilema é que grande parte do conhecimento da operação das fábricas de baterias está altamente localizada e as empresas precisam encontrar uma forma de aumentar os recursos disponíveis à medida que elas crescem. Nesse caso, a IA pode ajudar a atualizar e treinar novos funcionários sobre os processos, captando o conhecimento institucional das fábricas existentes. O acesso a ferramentas assistidas por IA também pode ajudar os funcionários da fábrica e resolver problemas com mais rapidez.

Por exemplo, um grande fabricante de baterias precisava atender às expectativas de alta capacidade e qualidade de seus clientes OEM globais, além de tempos de ajuste complexos da sua fábrica para a produção de pequenos lotes de baterias especializadas. Ao implementar o cDT para validar digitalmente a mecânica, a robótica e a automação da linha de produção, eles reduziram seus riscos financeiros e encurtaram os tempos de implementação em 30%. Além disso, o fabricante simulou o sistema de produção de ponta a ponta para garantir rendimento máximo, otimizando a alocação de recursos e garantindo a entrega pontual aos seus clientes. Utilizando também um esquema para padronizar lançamentos eficientes de produtos semelhantes no futuro, eles conseguiram reduzir custos em 20% ao implementar o cDT em seu fluxo de trabalho.

Redução da taxa de refugo e melhoria na qualidade da fabricação

Além dos vários desafios para atingir a lucratividade no setor de baterias, existe a questão da capacidade de entregar um produto de qualidade com maior rendimento e margens menores. À medida que as baterias são incorporadas a mais produtos com maiores requisitos de longevidade, como o BESS, a qualidade se torna um importante impulsionador dos negócios. E há uma correlação entre células de qualidade e taxas de refugo. Um fornecedor de baterias Tier 1 na Ásia observava periodicamente períodos de produção com altas taxas de refugo no final da qualificação, 20 dias após a fabricação das células. Além disso, havia altas taxas de autorizações de devolução de mercadorias (RMAs) de células consideradas “boas”. Esses erros representavam mais de 2% da produção e quase 100 milhões de dólares a cada ano.

O problema se resumia à previsão da qualidade durante a fabricação. Utilizando as soluções de fabricação de baterias da Siemens, além do software de inteligência de baterias da Voltaiq, o cliente conseguiu identificar sinais precoces de falha nas primeiras horas de formação. Ao automatizar esse processo de validação, com base em dados de processo e medição, foi encontrada uma relação causal entre as células com falha e a substituição da lâmina de corte durante a produção. A IA, na forma de aprendizado de máquina, também foi utilizada para configurar procedimentos de manutenção preditiva para a substituição da lâmina. Ao contextualizar os dados com o cDT e a IA, este fabricante conseguiu evitar a redução de 2% na capacidade e aplicar a mesma metodologia a outras questões fundamentais para a qualidade, resultando na melhoria do rendimento agregado acima de 10%.

Colaboração em toda a cadeia de valor

Estes três exemplos mostram o poder de estabelecer a transparência de dados e criar um contexto para as informações. Usando o cDT no mundo virtual para fornecer uma compreensão melhor do comportamento de projeto e fabricação, as empresas podem otimizar a produção de baterias para qualquer possibilidade e colher os frutos de forma mais eficaz. Além disso, a IA facilita cada vez mais a descoberta de novas soluções para melhorar a qualidade e a produção das baterias. Assim como o setor de baterias, também estão em constante evolução as soluções de IA desenvolvidas com base no cDT.

* Puneet Sinha é diretor sênior de soluções para o setor de baterias da Siemens Digital Industries Software